首先,该干燥器对干燥物料的适应性极强,应用范围广泛。其独特的真空干燥技术能够在较低的温度下进行操作,特别适合处理热敏性物料。由于真空操作,无需从外界引入干燥气体,因此可在与空气隔绝的环境下安全操作,对于含有易燃易爆气体及需回收溶剂的物料干燥尤为适宜。

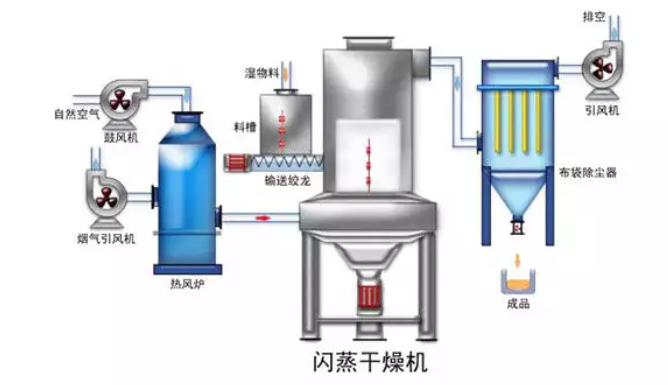

闪蒸干燥机在操作过程中,对风温的控制至关重要。当风温达到预设要求后,可以开始投放物料进行干燥处理。在此过程中,保持干燥主机出口的空气温度在80℃至120℃的范围内是确保干燥效果和产品质量的关键。

在工业干燥过程中,预热后的空气作为干燥介质发挥着至关重要的作用。空气作为一种气体混合物,含有少量的水蒸气,其热力学性质对于干燥过程的计算至关重要。

当液体暴露于气体中时,液体汽化,形成蒸气并逸人气相中。设蒸气为理想气体,则符合理想气体状态方程这个问题主要涉及到液体、气体和固体之间的相变,以及理想气体状态方程的应用。我们首先要理解题目中提到的几个关键概念:蒸气压、理想气体状态方程、三相点、临界点等。

喷雾干燥技术所生产的产品性质受到多种操作参数的深刻影响,其中粒度和松密度是评估产品质量的关键指标。接下来,我们将详细探讨表面张力、干燥空气进口温度以及雾滴与空气接触速度等因素对产品性质的具体影响。

风速的高低对于闪蒸干燥机的干燥能力具有显著的影响。实验数据具体显示,当风速从2m/s提升至4m/s时,干燥能力显著提高,增强了约30%。这是因为适度的风速能够增强物料与热风之间的热交换效率,加快物料表面水分的蒸发速度。然而,当风速进一步增加至6m/s时,干燥能力的提升效果开始逐渐减弱,仅增加了约5%。这主要是因为过高的风速可能导致物料在干燥室内迅速飘散,减少了物料与热风的接触时间,从而降低了热交换效率。

介质温度(热风温度)是闪蒸干燥工艺中非常重要的一个条件。根据实验数据,当热风温度从150℃提升至200℃时,热能的含量增加了约33%,同时热风的相对湿度降低了约20%。这种温度变化导致热风吸收和携带水分的能力增强了近40%,从而使得干燥效率提高了约25%。

闪蒸干燥机在工业生产中扮演着至关重要的角色,其水分蒸发量的计算尤为关键。根据公式W水=W湿×(ω1-ω2)÷(1-ω2),我们可以准确计算出每单位湿料所能蒸发掉的水分量。对于特定的生产需求,如每小时需要产出1.6至1.7吨的碳酸锶成品,闪蒸干燥机的性能要求则更为明确。

首先,气流干燥具有显著的传热传质优势。在气流干燥过程中,固体颗粒高度分散并悬浮于气流之中,这使得气-固两相之间的传热传质表面积大幅增加。同时,由于采用较高的气速(20~40m/s),气-固两相之间的相对速度也随之提升,不仅增大了传热面积,而且体积传热系数h也表现得相当高。相较于一般的回转干燥器,普通直管气流干燥器的h值可达2300~7000W/(m·K),高出20~30倍。这种高效的传热传质特性使得固体颗粒在气流中的临界湿含量显著下降,例如平均直径为100mm的合成树脂,其临界湿含量在气流干燥过程中仅为1%~2%,而某些结晶盐颗粒的临界湿含量更是低至0.3%~0.5%。

加热方法对干燥过程的影响主要体现在干燥效率、产品质量、能耗以及操作的灵活性等方面。以下是针对对流加热、传导加热以及辐射加热三种方法的详细分析: