振动流化床技术在处理高度潮湿的粘性材料时也有不错的效果。在粉末干燥的应用中,这种设备首先通过内置的电机驱动风扇,将外部的空气吸入其内部。这些空气随后进入干燥器的加热系统,接受热化处理,变成热空气。

在硫酸钠的生产过程中,原有的振动流化床烘干机存在一系列亟待解决的问题。流化效果不佳导致物料处理效率降低,流化床网板易漏粉不仅影响了产品的纯净度,还给生产环境带来了清洁难题。为了解决这些问题,硫酸钠振动流化床烘干机经历了一系列的创新改进。

振动流化床干燥机轴体损坏是一个不可忽视的问题,短期可能无明显影响,但长期下去会降低设备的性能,甚至可能引发安全事故。轴体损坏的主要危害包括配合精度的降低、连接件的松动甚至脱落,以及应力导致的疲劳破裂。

闭路循环干燥技术是一种特殊的干燥方法,其核心在于利用全部或部分气流在干燥系统中进行再循环,旨在提高分离化合物的回收率并减少干燥系统排放的流出物。这一技术在许多行业,尤其是制药行业,得到了广泛应用。

在流化床干燥操作中,气体分布板的开孔结构对床层的压降和传热性能具有显著影响。对于惰性粒子流化床干燥操作,不论气体分布板的孔道是直孔还是斜孔,床层压降主要来源于惰性粒子的流化阻力。相比之下,液状物料对床层压降的影响相对较小。

连续流化床干燥机系统具有许多优势。首先,与其他类型的干燥机相比,它的能耗更低,能够有效地降低生产成本。其次,通过精确控制物料在床内的停留时间,可以确保产品均匀干燥,提高产品质量。此外,由于流化床的特殊设计,对敏感材料进行干燥时能保持温和的状态,避免了摩擦和损伤。

流化床干燥机广泛应用于整个粉末加工行业,尤其在制药行业,这种方法已经取代了费时的托盘干燥。流化床干燥的干燥时间比托盘干燥减少了约20倍,而且与托盘干燥相比,流化床干燥提供了受控且均匀的干燥条件。

闪蒸干燥技术具有高干燥效率。在传统的干燥过程中,干燥材料需要加温以将液体转化为蒸汽,并应用热能。而闪蒸干燥技术通过降低周围压力并调节到低于液体的蒸汽压力,在不显着提高干燥原料温度的情况下,将水分迅速转化为蒸汽,从而实现高效干燥。闪蒸干燥技术也可以提高产品质量。较低的干燥温度可以避免产品过热、变暗、烧焦等不良现象,保持产品的原有品质和口感。这对于食品、医药等对产品质量要求较高的行业尤为重要。

有害物质闪蒸干燥机的设计与实践需要充分考虑安全性和环保性因素,采用先进的工艺和技术手段,确保系统的稳定性和可靠性。同时,还需要加强管理和维护工作,确保系统的正常运行和使用效果。

在旋转闪蒸干燥机中,水分控制是关键环节之一。水分过高会导致产品发霉、变质等问题,而水分过低则可能导致产品开裂、变形等问题。因此,合理控制水分含量对于保证产品质量和干燥效果至关重要。

闭式循环喷雾干燥机是一种特殊的干燥设备,特别适用于处理有机溶剂或有毒气物料。与传统的喷雾干燥机相比,闭路循环干燥机在密闭环境下工作,能够彻底回收有机溶剂,避免了对环境的污染。那么,在什么情况下应该选择使用闭式循环喷雾干燥机呢?

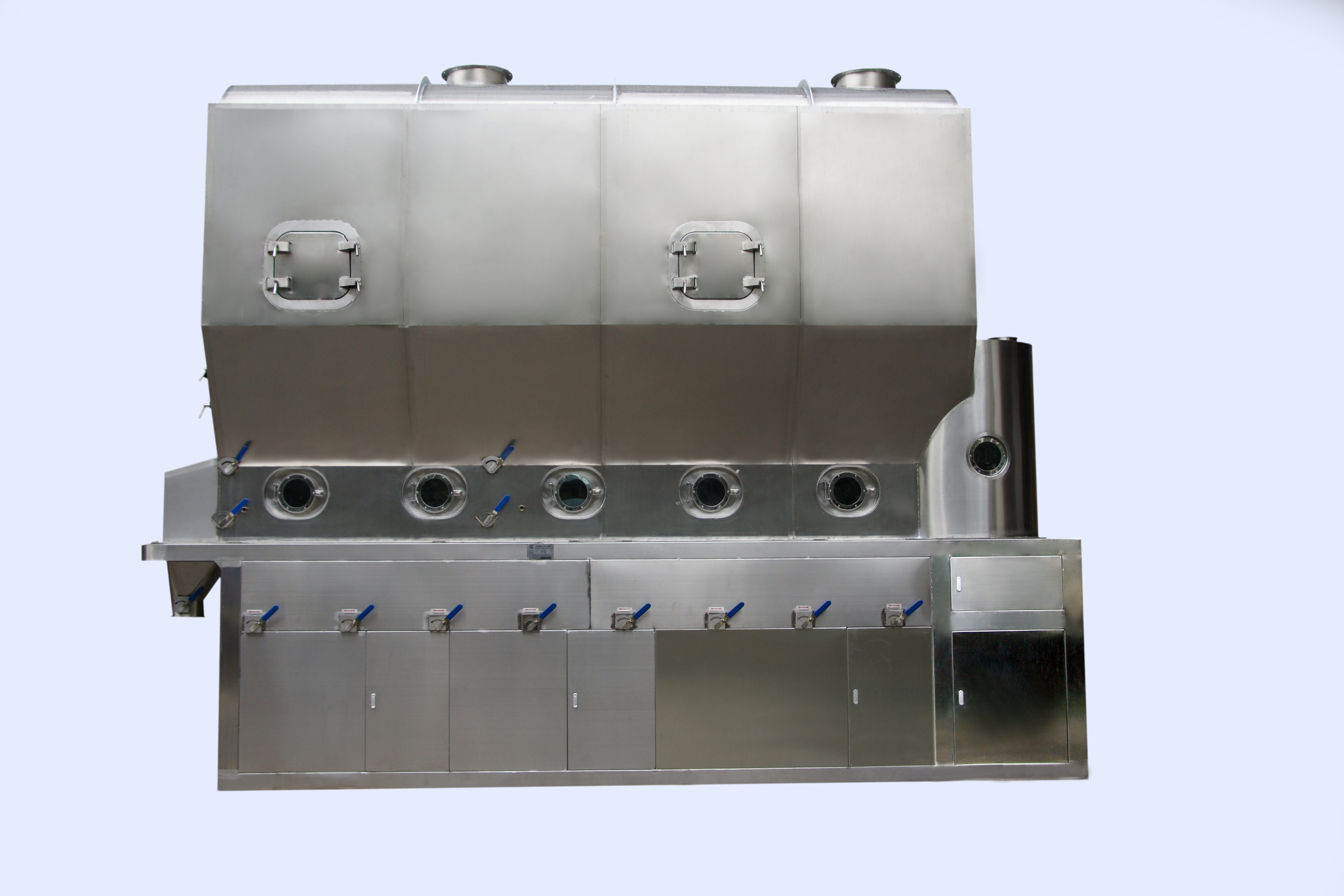

振动流化床干燥机作为工业领域内的一项关键技术,因其出色的固体混合能力和高效的气固接触效率而备受青睐。然而,在实际应用中,我们也面临着一些挑战,如团聚和沟流现象,它们可能导致流化性下降,进而影响干燥效果。

旋风分离器作为一种独立的设备,专门用于从气体中分离出小固体颗粒。当进料气体以切向方式进入旋风体时,高速旋转的气流产生了强大的离心力,使得颗粒在旋风内部形成涡旋。

在处理热敏性产品时,振动流化床干燥机表现尤为出色。它能有效避免局部物料过热,确保产品的稳定性,同时不降解产品的分子量,不破坏产品的物化特性。这种设备的优点在于,它能为物料和流体介质提供广阔的接触面积,使物料能够均匀混合,并进行充分的传热和传质,从而大大提高热效率。